Planificación eficiente de almacenes de temperatura controlada para productos farmacéuticos

ALMACENES DE TEMPERATURA CONTROLADA EN EL SECTOR FARMACÉUTICO

En el sector farmacéutico, los productos están regulados por criterios muy estrictosen cuanto a temperatura y condiciones de almacenamiento, además deestar sujetos a normas de higiene de salas y a las estipulaciones de la ley sobre estupefacientes (BtMG), todo lo cual debe respetarse sin excepción. En este sentido y a primera vista, la normativa de construcción puede ser fuente de confusión, ya que, en países como Alemania, por ejemplo, los medicamentos, por definición, no se pueden catalogar como tóxicos o peligrosos (ya que esto disuadiría a los pacientes a tomarlos). No obstante, si tienen propiedades tóxicas o peligrosas, deben cumplir estrictamente los requisitos impuestos tanto para el almacenamiento como para el transporte.

Estos requisitos son especialmente relevantes cuando se trata de separar el inventario en función de las necesidades de temperatura. Como está prohibido almacenar de forma conjunta materiales con distintas clases de riesgo, distintos niveles de toxicidad y otras propiedades, es necesario establecer distintos compartimentos de almacenamiento y protección antiincendios para cada intervalo de temperaturas y grupo de productos. Los nuevos subgrupos que así surgen pueden hacer que se multiplique la cantidad mínima de zonas de almacenamiento básicas, lo que a su vez influye sobre la edificación y los procesos logísticos y de producción.

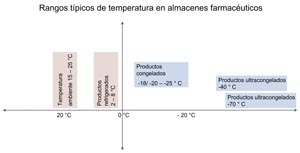

Las clases de temperatura más habituales en los productos farmacéuticos son: temperatura ambiente (15-25 °C), productos refrigerados (2-8 °C) y productos congelados (por debajo de los -18 °C, -20 °C o -25 °C). Otras clases de temperatura adicionales serán especialmente interesantes para la logística si, por ejemplo, a temperaturas de -40 °C o -70 °C se alcanzan los límites de la viabilidad para seres humanos y tecnología en los procesos logísticos diarios.

Dejando aparte estos rangos de temperatura especiales, cada vez son más los productos refrigerados cuyas temperaturas no dejan de virar hacia rangos más bajos (de temperatura ambiente a refrigerado, por ejemplo), y cuyo cumplimiento hay que vigilar con más atención (por ejemplo, mantenimiento de las temperaturas en toda la cadena de frío, sin rupturas).

A partir de la modificación de las directrices sobre buenas prácticas de distribución en otoño de 2013, ya no hay diferencia entre transporte y almacenamiento en lo que se refiere al cumplimiento de los criterios de temperatura. Dado que el área del transporte se ha convertido en un aspecto principal, en este artículo nos centraremos especialmente en el potencial de las partes no móviles de la cadena de suministro: los procesos y estructuras en el almacén. Es necesario empezar ya desde las fases iniciales de planificación, antes de que el almacén entre en funcionamiento. Y es que solo aquello que se tiene en cuenta durante la planificación podrá construirse y operar después óptimamente. Esta es la razón por la que se ilustran los requisitos para planificar un nuevo almacén de temperatura controlada. Los almacenes y procesos existentes están sujetos a los mismos requisitos, con la única diferencia de que es difícil hacer cambios una vez que el almacén está ya construido.

EVALUACIÓN BÁSICA ANTES DEL PROCESO DE PLANIFICACIÓN

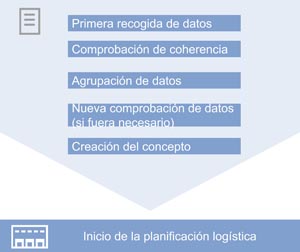

La base de datos sienta las bases para la operación posterior antes de empezar la planificación. Para estimar con precisión la demanda en lo que se refiere al rendimiento dinámico y a la capacidad estática del almacén y poder prever las necesidades futuras con supuestos sobre crecimiento y cambios para cada área, deben utilizarse únicamente datos precisos y fiables. Para poder determinar las propiedades esenciales de clasificación y analizarlas de forma significativa, debe haber total transparencia en cuanto a los requisitos para todos los productos de toda la empresa. La empresa solo será capaz de reaccionar de forma proactiva (y no solo reactiva) si dispone de los datos clave, necesidades, flujos de transporte, picos de inventario y picos de rendimiento cuando los necesita (y no solo, por ejemplo, una vez cerrado el ejercicio fiscal). A esta transparencia de la cadena logística también se la denomina “visibilidad de la cadena de suministro”. Cuanto mayor es el valor de los productos, más importante es la transparencia, especialmente para el inventario (constitutivo de capital).

La cuestión logística del “hacer o comprar” también debería plantearse durante las fases iniciales de planificación conceptual. Especialmente si no se necesita una conexión directa con la zona de producción o bien los grupos de productos que se van a almacenar son pequeños y fragmentados, la externalización a proveedores de servicios podría ser la solución más económica. En este aspecto, el sector farmacéutico va muy por detrás de otros sectores.

PLANIFICACIÓN DEL ALMACÉN

Los numerosos requisitos aplicables en el campo de la planificación de almacenes hacen imposible tratar los aspectos fundamentales de la planificación de almacenes farmacéuticos y sus conceptos y fases especiales con mayor detalle, pero veremos las particularidades de las distintas zonas de temperatura y los requisitos de cada una.

Los factores que más influyen en los almacenes de temperatura controlada (aparte de los requisitos de temperatura) suelen ser las sustancias peligrosas o tóxicas, los posibles riesgos de que se produzcan vías de agua o, simplemente, la separación de productos farmacéuticos de otros artículos promocionales o envases. Otro elemento diferenciador importante para los almacenes combinados es la separación de productos terminados para distribución de las materias primas y de producción.

Por tanto, es fundamental que la base de datos para las determinaciones relativas al control de temperatura esté confirmada antes de empezar la planificación en función de los requisitos logísticos.

REQUISITOS DE CUALIFICACIÓN

No hay una diferencia fundamental entre la cualificación de un almacén farmacéutico de temperatura controlada y la cualificación de otras instalaciones fuera de la logística. La combinación de edificios, sistemas logísticos y procesos (que podrían necesitar validación) hace necesario tener en cuenta la CD (cualificación del diseño). Esto se debe a que la selección de las normas aplicadas como base para la planificación sienta las bases para una planificación posterior. Durante la validación de este proceso, todas las partes implicadas en la planificación deben ser conscientes de que los parámetros de planificación empleados en el sector farmacéutico podrían desviarse de las normas de edificación “normales” que se aplicarían en cualquier otro caso.

Y es que las normas de construcción convencionales para calcular las cargas de calefacción y refrigeración (por ejemplo, DIN EN 12831 o VDI 2078 en Alemania) se basan en datos meteorológicos estadísticos que no constituyen límites máximos. Pero si se superan estos valores (“el invierno más frío” o “el verano más caluroso”), el sistema planificado ya no podrá gestionar la diferencia de temperatura adicional. Estas desviaciones son más o menos asumibles en zonas de oficina, donde solo afectarán al confort. No obstante, una cualificación de zonas sensibles a la temperatura fracasaría si no se dispone de suficientes medidas para su compensación.

También hay que tener en cuenta los parámetros “estándar” de libre elección para estos

cálculos, ya que en los puestos de trabajo en Alemania (también en los almacenes) normalmente la temperatura máxima tal y como se define en la normativa relativa a los lugares de trabajo debe ser de 26 °C, que es una desviación de la temperatura ambiente, aunque solo la supere en 1 grado.

LA CUALIFICACIÓN TAMBIÉN ESTÁ SUJETA A CONSIDERACIONES ECONÓMICAS

Evidentemente, para la cualificación deben cumplirse también todos los requisitos relevantes de las buenas prácticas. Este apartado no debe verse como un llamamiento a la “desobediencia civil farmacéutica”. No obstante,cuando se producen errores en las buenas prácticas, puede resultar económicamente interesante ver más de cerca los tipos de errores que se producen (o que se quieren evitar) y diferenciar entre errores reversibles e irreversibles en el análisis de riesgos inicial para, basándose en ello, optimizar también los procesos.

No obstante, si se estandarizan y configuran adecuadamente los procesos logísticos, normalmente se podrá integrar en los procedimientos de trabajo normales la minimización e identificación de errores. Entre otras cosas, esto simplifica la seguimiento y trazabilidad, así como los procesos de validación.

Sobre todo cuando hay que interrumpir la cadena de frío, una monitorización constante de los procesos (integrada también en el proceso logístico) posibilita un control continuo del cumplimiento de los requisitos. Especialmente en el caso de los productos semielaborados, hay muchas áreas en las que hay pasos intermedios importantes que deben realizarse (por un corto periodo) fuera de la cadena de frío. Hablamos, por ejemplo, del etiquetado de los recipientes de vidrio, para el que podría ser necesario acondicionar los productos a mayor temperatura para evitar la condensación. Si desde el principio se integra el seguimiento de los productos en los procesos logísticos, cualquier proceso podrá monitorizase en línea. Si en el proceso se producen avisos automatizados mucho antes de que se produzcan desviaciones críticas de la temperatura, también se podrán evitar pérdidas económicas.

PARTICULARIDADES ESTRUCTURALES Y TÉCNICAS

También para esta área se pueden identificar algunos requisitos típicos. Los aspectos estructurales más importantes son aquellos que posteriormente serán muy difícilesde modificar o que, directamente, no se pueden modificar. En general, los sistemas de control de climatización deben planificarse con cierta redundancia para evitar una interrupción total del sistema en caso de que fallen los componentes individuales. Aquí, la afirmación“100 % redundante” puede parecer positiva para la seguridad operativa, pero también puede significar un 100 % más de inversión en esta área. La redundancia gradual podría reducir considerablemente la inversión.

Las estaciones de acoplamiento de camiones son otro ejemplo de esto. En los muelles de carga de instalaciones ya construidas se pueden añadir fácilmente juntas inflables para el control de la temperatura. Sin embargo, las rampas de carga de los centros logísticossuelen estar diseñadas para que el conductor del camión tenga que abrir las puertas del tráiler antes de completar el proceso de acoplamiento. Pero esto rompería la cadena de frío, razón por la cual los transportes de temperatura controlada nunca deberían abrirse antes del acoplamiento.

Para ello deben instalarse muelles de carga, algo que suele requerir bastante obra de adaptación en la rampa o el patio de carga. Los almacenes de gran altura (que pueden llegar fácilmente a los 40 m) también plantean problemas adicionales, ya que deben equiparse con sistemas especiales de climatización y ventilación para mantener una temperatura adecuada (por ejemplo, para evitar la estratificación de la temperatura, que se soluciona con tasas de renovación de aire más altas, toberas de chorro, etc.). Como estos aspectos crean problemas considerables en las distintas estaciones del año, también tendría sentido hacer una simulación de la distribución de la temperatura en esos almacenes para determinar la configuración de los futuros sistemas de monitorización, sobre todo porque habrá que hacer ajustes para las diferentes situaciones de calefacción y refrigeración (verano e invierno).

Un tema complicado para la ingeniería industrial y los materiales son las temperaturas de ultracongelación, es decir, inferiores a -40 °C, o incluso a -70 °C. Estas condiciones no solo afectan a los productos almacenados, sino también al propio edificio y a los equipos instalados en su interior. Por ejemplo, tras un tiempo de transición, las paredes que separan dos zonas de temperaturas distintas se asentarán en una temperatura intermedia (aunque tengan un aislamiento adecuado). Esto significa que hasta la propia estructura debe ser capaz de resistir las bajas temperaturas durante toda su vida de servicio. Estos requisitos para la construcción y los sistemas de refrigeración deben tenerse en cuenta desde el principio, sobre todo cuando se quiere dar un uso distinto para otros rangos de temperatura a determinadas zonas del almacén, aunque son pocos los fabricantes que realmente tienen la experiencia necesaria para ello.

CONSTRUCCIÓN MODULAR PARA TENER FLEXIBILIDAD EN EL FUTURO

Para estar preparados para los cambios que vengan en el futuro, cualquier plan debe concebirse con tantamodularidad como sea posible, ya que crear un almacén a medida para las necesidades de hoy será insuficiente a corto plazo, cuando surjan los cambios que inevitablemente surgen en todos los proyectos. Esto significa que, sobre todo en lo que se refiere a los flujos de material, se debe prestar especial atención a las zonas con temperatura controlada. Las zonas mixtas de entrada y salida de mercancías (es decir: zonas en las que se procesantodas las clases de temperatura), son un ejemplo de elemento que ayuda a la optimización de procesos. Pero solo funcionará si se permite que los artículos no estén bajo refrigeración durante un tiempo limitado(por ejemplo: Tiempo fuera de la Refrigeración, TOR).

Cuando los artículos (aunque solo sea un artículo) necesiten permanecer permanentemente en la cadena de frío, será necesario construir distintas entradas y salidas de productos. Si la estructura básica de los flujos de material no está preparada para estos cambios, el resultado serán flujos de materiales entrecruzados con bloqueos de temperatura a lo largo de la columna dorsal logística, lo que ralentizará la manipulación logística y aumentará los costes.

SOPORTE Y REVISIÓN DE LA PLANIFICACIÓN MEDIANTE ENSAYOS DE ESTRÉS UTILIZANDO SIMULACIONES DEL FLUJO DE MATERIALES

Para conseguir una distribución óptima a pesar de las fluctuaciones estacionales y las demás condiciones secundarias conocidas y validar la planificación, siempre debería hacerse una simulación completa del funcionamiento del flujo de materiales e inventario del futuro almacén.

En el mejor de los escenarios posibles, también deberían integrarse en la simulación las líneas

de producción. Aunque la simulación alargue el proceso de planificación, reduce el riesgo de situaciones imprevistas. Para conseguir esto, se combinan, por ejemplo, los datos históricos con las previsiones de crecimiento, cambios en los productos y valores de perturbación (tanto técnicos como de desarrollo) para generar una predicción lo más precisa posible.

También se puede introducir para la simulación la estructura de la red logística, tanto entrante como saliente, que incluye centros de producción, proveedores, almacenes y clientes o destinatarios de los productos.

DESAFÍOS ASOCIADOS AL FUNCIONAMIENTO OPERATIVO

Es posible que durante el funcionamiento operativo surjan distintos desafíos en función del rango de temperaturas y el proceso. En general, introducir productos calientes en una zona fría supone (dependiendo de la cantidad) un esfuerzo para los sistemas de refrigeración y los productos vecinos, que no deberían calentarse como consecuencia de la transferencia térmica.

Por otro lado, introducir productos fríos en una zona cálida es más problemático para los productos fríos. La mayor humedad que hay en las zonas a mayor temperatura provocará una condensación instantánea en los productos fríos, que se calentarán rápidamente, al mismo tiempo que se humedecerá el embalaje de cartón. Para evitar esto, los productos pueden templarse de manera controlada en cámaras de acondicionamiento especiales (y con aire seco) para que el embalaje se mantenga en su estado original, y sería mejor si estas cámaras se han tenido ya en cuenta en la planificación estructural y los procesos logísticos.

Pero las dificultades aumentan proporcionalmente al descenso de la temperatura. Además de los equipos de protección necesarios para los empleados, los equipos de manipulación de materiales utilizados también se ven sometidos a un gran estrés y, en la mayoría de los casos, ni siquiera han sido aprobados por el fabricante para estos rangos.

Aquí las mayores dificultades se derivan de factores físicos. Además, los componentes más importantes (por ejemplo, los componentes de control eléctrico) deben configurarse de forma que se puedan calentar para evitar que se congelen. Aunque los vehículos o carretillas elevadoras se utilicen en zonas ultracongeladas durante poco tiempo, la gran diferencia de temperatura los enfría rápidamente hasta el extremo, mientras que el reacondicionamientoo reaclimataciónen una zona cálida tarda bastante más debido a la menor diferencia de temperatura (hasta el punto de congelación).

No obstante, deben respetarse siempre los tiempos de reaclimatación, ya que la capa de hielo

que se forma incluso tras un breve rato se haría más gruesa cada vez que la máquina se enfríe. Por ello cualquier acceso a la zona de almacén debe estar muy bien planificado y preparado, permitiéndose los movimientos ad hocúnicamente en casos excepcionales.

CONCLUSIONES

Para un almacén de temperatura controlada que sea eficiente al mismo tiempo que cumpla las buenas prácticas, lo fundamental es una solución global orientada a los procesos siguiendo el principio de “la forma sigue a la función” (formfollowsfunction). De la logística, la obra civil y los sistemas de climatización debería encargarse una misma persona, por lo que el proyecto debería contar con un planificador general desde el principio (desde la fase estratégica o conceptual previa al diseño detallado). Éste debe ser consciente de las necesidades operativas y del marco más general de los objetivos logísticos y de producción de la empresa y debe incorporarlos al proyecto actual. La continuidad entre la conclusión de la planificación y el comienzo de la implementación es la clave para el éxito para un funcionamiento eficiente sin sorpresas desagradables.

Achim Sponheimer, socio y director de la división de farmacia y salud de Miebach Consulting